چیلر تزریق پلاستیک، یکی از مهمترین و پرمصرفترین موارد استفاده از چیلر جهت تولید سرمایش و برودت در صنعت است که نقش بسیار مهمی در زندگی روزمره ما دارد. تولید قطعات خودرو، قطعات و محصولات پزشکی و درمانی، ظروف و وسایل زندگی از محصولاتی هستند که حاصل صنعت تزریق پلاستیک محسوب میشوند.

بسته به ابعاد محصول پلاستیکی، نوع مواد تشکیل دهنده آن، حساسیت و کاربری محصول فرآیند تولید میتواند متفاوت باشد. ولی رعایت تعادل در افزایش کارایی دستگاههای قالبگیری تزریق پلاستیک کار بسیار مشکلی است. اگر قالبها را خیلی سریع پر کرده و خنک کنید، کیفیت محصول کاهش مییابد. اگر خیلی آهسته پر کرده و خنک کنید، هزینههای تولید را افزایش دادهاید!

نکته اصلی در به حداکثر رساندن راندمان سیستم، انتخاب چیلر با ظرفیت مناسب جهت فرآیند تزریق پلاستیک یا خرید چیلر دستگاه تزریق پلاستیک است. در فرآیندهای قالبگیری و تزریق پلاستیک با حجم بالا، تقریباً 90 درصد زمان فرآیند صرف خنک کردن قالب و محصول پلاستیک میشود.

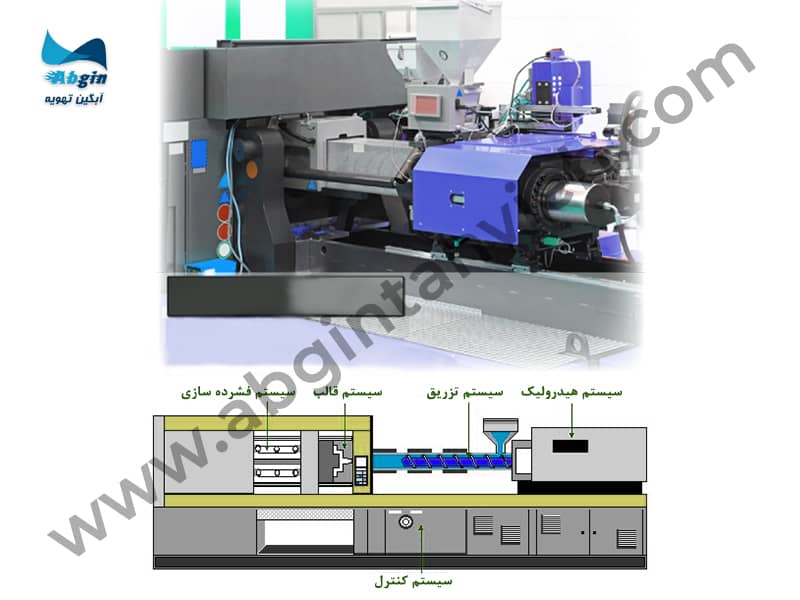

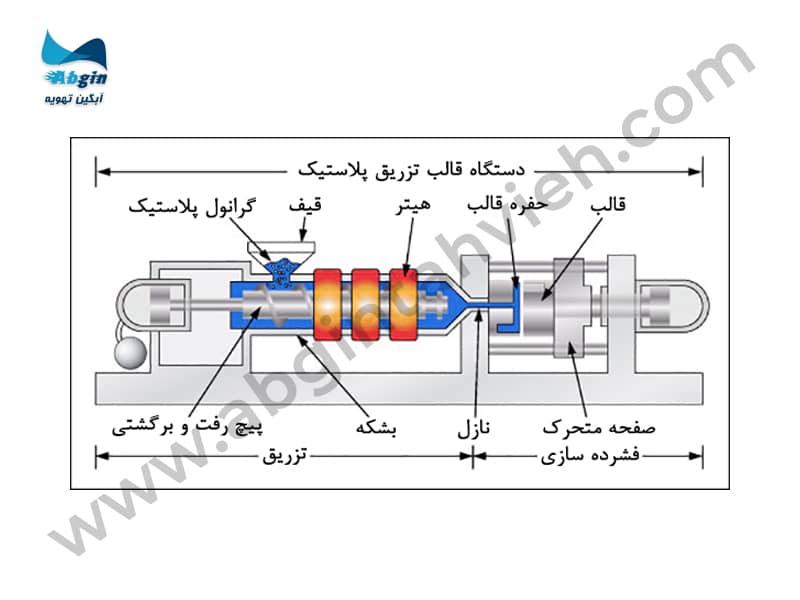

مراحل تزریق پلاستیک

در قالب تزریق پلاستیک، معمولاً سه مرحله از فرآیند قالب سازی وجود دارد:

- تزریق – هنگامی که مواد پلاستیکی به قالب تزریق میشود

- خنک کردن قالب – وقتی مواد تزریقی قطعه مورد نظر جامد میشوند

- باز کردن قالب و خارج کردن محصول – هنگامی که فرآیند جامد کردن خنک کننده انجام میشود و آماده بیرون کشیدن از قالب است

در نمودار دایرهای زیر مدت زمانی که برای هر یک از این مراحل در فرآیند تولید صرف میشود مشخص شده است:

اهمیت خنک کاری در تزریق پلاستیک

آنچه به عنوان سختی کار تزریق پلاستیک باید بدانیم، این است که محصول مورد نظر قبل از خروج از قالب باید کاملاً جامد شده باشد. کیفیت و کمیت عملیات سرد کردن در فرآیند تزریق پلاستیک در قالبها بسیار با اهمیت است.

در صورتی که زمان مناسب برای خنک کاری قالبها رعایت نشود، محصول تولیدی دارای کیفیت پایین و پیچ و تاب و نقص خواهد بود. اهمیت زمان خنک کاری قالبها بسیار بالاست که مقدار آن بیشترین زمان کل فرآیند است. فرآیند خنک کاری در چرخههای تزریق پلاستیک و قالبگیری ضروری است. زیرا محصول باید قبل از خارج شدن در داخل قالب جامد شود.

دلیل تأکید بر روی فرآیند خنک کاری اطمینان از یکپارچهسازی ساختار قطعه پس از خروج از قالب است. پایین آوردن زمان خنک کاری قالب تأثیر مستقیم بر روی کیفیت محصول نهایی دارد.

روشهای کاهش زمان خنکسازی در روند قالبگیری تزریق

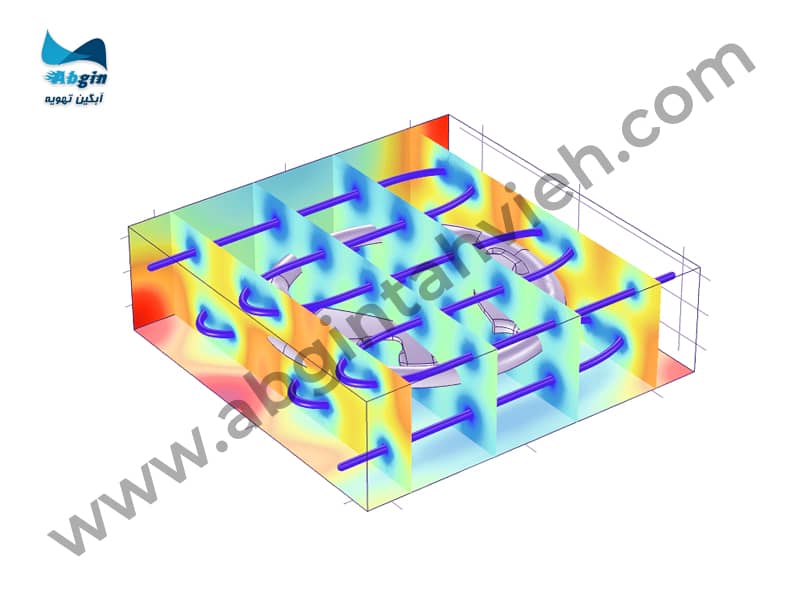

در فرآیند قالبگیری دو نقطه انتقال حرارت وجود دارد. طراحی مناسب فرآیند در این نقاط این امکان را میدهد تا زمان خنک سازی را به حداقل برسد و خنک کاری مؤثری انجام شود.

بین پلاستیک و قالب

برای اطمینان از حداکثر حذف گرما در این مرحله [بین پلاستیک و قالب] طراحی کانالهای صحیح و کارآمد در قالبها از اهمیت فوقالعادهای برخوردار است.

بین قالب و خنککننده

برای اطمینان از خنک سازی مناسب در این مرحله، خنککننده باید به اندازه کافی سرد باشد تا از تجمع گرما در قالب جلوگیری کند و همچنین گرمای اضافه شده در هر چرخه را از بین ببرد. در این مرحله است که انتخاب چیلر بسیار مهم است. یک چیلر مناسب قادر به حذف گرمای کافی برای جلوگیری از تجمع گرما در قالب خواهد بود.

موارد مؤثر در انتخاب چیلر تزریق پلاستیک

برای اندازهگیری مناسب چیلر برای کاربرد قالب تزریق، زمان ثابت فرآیند برای به حداکثر رساندن توان سیستم بسیار مهم است. برای اینکه سرمایش مداوم و بدون نوسانی را داشته باشید، باید به موارد زیر توجه کنید:

آیا نیاز به حذف گرما دارید؟

مقدار گرمای دفع شده چقدر است؟

دمای تزریق پلاستیک چقدر است؟

دبی آب سرد در گردش قالب چقدر است؟

اختلاف دمای ورود و خروج آب به قالب چقدر است؟

چند دستگاه تزریق پلاستیک دارید؟

برای چه از چیلر در تزریق پلاستیک استفاده میکنیم؟

محافظت از تجهیزات

استفاده از چیلر دستگاه تزریق پلاستیک برای خنک کاری باعث افزایش طول عمر دستگاه میگردد و استهلاک آن را نیز به شدت کاهش میدهد.

افزایش تولید

حفظ دمای خنک کننده ثابت و مناسب در تجهیزات فرایندی، باعث افزایش تعداد قطعات تولید شده در ساعت و کاهش قابل توجه تعداد قطعات معیوب میشود.

آب سردتر

چیلر تزریق پلاستیک و در مجموع چیلرهای واحدهای صنعتی تزریق پلاستیک میتوانند نسبت به سایر گزینههای خنک کننده، آب سردتری (یا مخلوط آب / گلیکول) تولید کنند و در برخی شرایط مزایای خاصی به شما میدهند.

نتیجه استفاده از چیلر تزریق پلاستیک

- کاهش ضایعات تولید

- کیفیت بالای قطعات تولیدی

- کاهش محسوس زمان تولید

- نرخ انتقال حرارت بهتر

- تعمیر و نگهداری کمتر و کاهش زمان خرابی

- به دلیل اینکه چیلر از حلقه آب بسته استفاده میکند، از کیفیت آب بهتری استفاده خواهد شد، در نتیجه سرعت انتقال حرارت بهتر، تعمیر و نگهداری کمتر مورد نیاز و کاهش زمان خرابی

مشخصات چیلر تزریق پلاستیک

میزان جریان آب سرد 2.4 گالن بر دقیقه است.

هر تن برودت واقعی در چیلر برابر با 12000 BTU/HR است.

محدوده دمای عملیاتی چیلر با آب از 45 درجه فارنهایت تا 60 درجه فارنهایت است.

دامنه کارکرد چیلر با گلیکول/آب از 25 درجه فارنهایت تا 45 درجه فارنهایت است.

کمپرسور چیلر تزریق پلاستیک

در چیلر تزریق پلاستیک میتوان از همه انواع کمپرسور استفاده نمود. اما توجه به این نکته بسیار حائز اهمیت است که به دلیل اینکه چیلر تزریق پلاستیک مانند چیلر صنعتی ساعت کار بیشتر و استهلاک بالاتری نسبت به چیلرهای تهویه مطبوع دارند، باید از کمپرسور در آن استفاده شود که قابلیت تعمیر داشته و هزینه نگهداری آن پایین باشد.

برای ظرفیتهای پایین و متوسط بهترین انتخاب برای چیلر تزریق پلاستیک کمپرسور نوع سیلندر – پیستونی نیمه بسته است.

تمامی قطعات یک خنک کننده دستگاه تزریق پلاستیک، علی الخصوص این نوع کمپرسور امکان تعمیر و تعویض دارند ولی کمپرسورهای نوع اسکرال و روتاری و همینطور سیلندر پیستونی بسته امکان تعمیر نداشته و در صورت آسیب دیدن باید با کمپرسور جدید جایگزین شوند.

در چیلرهای با ظرفیت بالا میتوان از کمپرسور نوع اسکرو نیز استفاده نمود. این نوع کمپرسورها مانند کمپرسورهای سیلندر پیستونی نیمه بسته امکان تعمیر و تعویض قطعات دارند.

اواپراتور چیلر تزریق پلاستیک

به دلیل حجم بالای آب در گردش بین چیلر تزریق پلاستیک (Injection Molding Chiller) و قالبها بهتر از اواپراتوری استفاده شود که مقدار آب در گردش بالاتری دارد. انواع اواپراتور چیلر در زیر مورد بررسی قرار گرفتهاند:

آیس بانک

بهترین گزینه برای چیلر تزریق پلاستیک اواپراتور نوع آیس بانک است. سطح تبادل حرارتی بالا و حجم بالای ذخیره آب سرد از مزایای اواپراتور نوع آیس بانک است.

حجم بالای ذخیره آب این امکان را به کاربر میدهد تا زمان تعویض قالب و تخلیه آب در گردش از داخل قالب آب سرد با حجم مورد نیاز جهت شارژ به داخل قالب را داشته باشد. این موضوع زمان تولید را به شدت کاهش میدهد.

وجود آب سرد در داخل آیس بانک باعث کاهش تعداد استارت کمپرسور شده و طول عمر دستگاه را افزایش میدهد.

پوسته لوله

در این نوع اواپراتور امکان ذخیره آب سرد وجود ندارد، اما دبی آب در گردش آن مناسب صنعت تزریق پلاستیک است. طول عمر بالا و مقاوم بودن آن در مقابل سختی آب از مزایای اواپراتور پوسته لوله در چیلر تزریق پلاستیک است.

صفحهای

به دلیل حجم پایین آب در گردش این نوع اواپراتور و آسیبپذیر بودن آن در مقابل سختی آب استفاده از اواپراتور صفحهای در چیلر تزریق پلاستیک پیشنهاد نمیشود.

به دلیل ساعت کاری بالای چیلر تزریق پلاستیک و گردش مداوم آب و تنوع دمای آب ورودی از قالبها به داخل چیلر، اواپراتور صفحهای نمیتواند انتخاب مناسبی برای چیلر تزریق پلاستیک باشد.

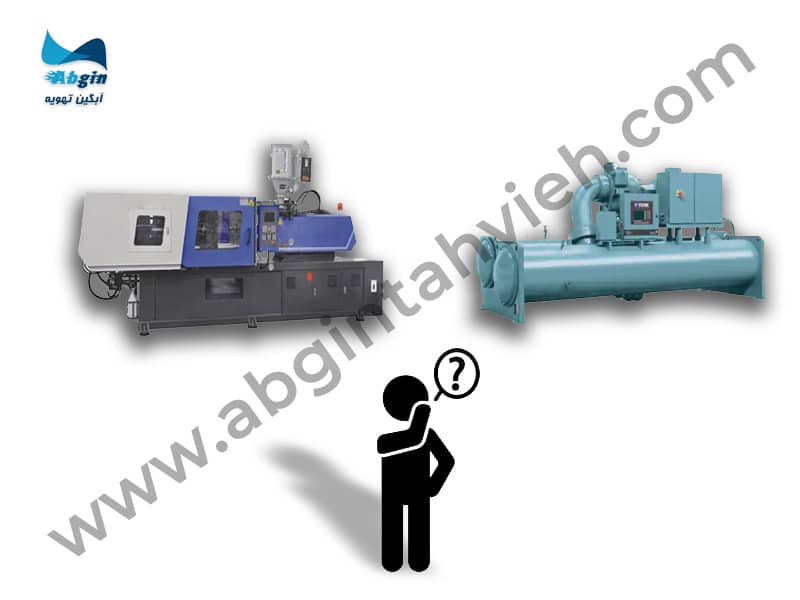

انتخاب چیلر تزریق پلاستیک

برای انتخاب چیلر مناسب برای دستگاه تزریق پلاستیک به دو نکته باید توجه داشت:

- ظرفیت برودتی (سرمایشی) مورد نیاز جهت قالبهای تزریق پلاستیک

- نوع چیلر خنک کننده دستگاه تزریق پلاستیک و مشخصات فنی آن

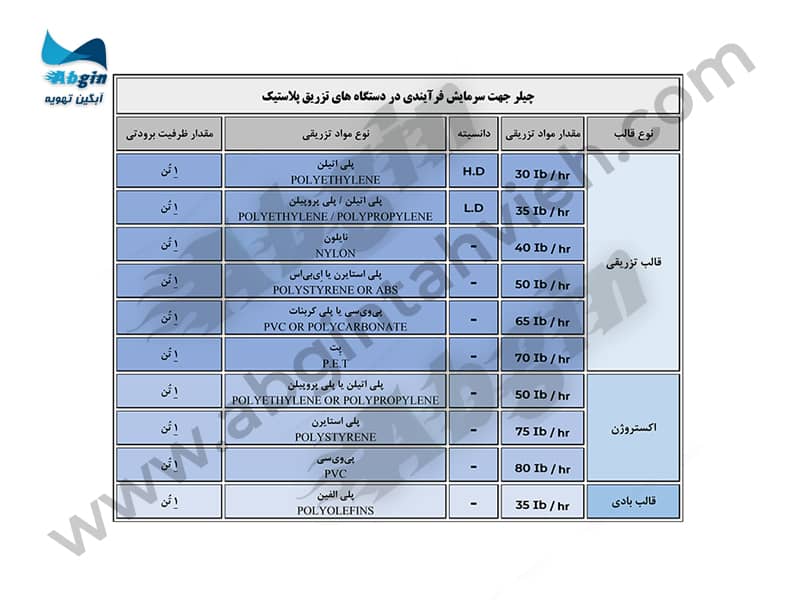

برای تعیین ظرفیت برودتی (سرمایشی) مورد نیاز جهت قالبهای تزریق پلاستیک و تجهیزات میتوانید از جدولهای زیر کمک بگیرید.

در جداول زیر ظرفیت برودتی (سرمایشی) مورد نیاز جهت مقدار مشخصی از هر نوع ماده تعیین شده، کافی است مقدار ماده تزریق در هر کورس تولید خود را در مقدار تعیین شده در جدول تقسیم کنید و نتیجه را در ظرفیت برودتی مورد نیاز ضرب نمایید، عدد حاصل ظرفیت واقعی چیلر مورد نیاز قالب تزریق پلاستیک شما خواهد بود.

به طور کلی استفاده از چیلر در صنعت تزریق پلاستیک تأثیر به سزایی در سرعت و کیفیت تولید محصول نهایی دارد. برای تعیین ظرفیت برودتی چیلر مورد نیاز جهت قالبهای تزریق پلاستیک نیاز به دانستن اطلاعات مواد تزریق شده از قبیل مقدار، دانسیته، دمای مواد و موارد مشابه داریم.

با توجه به ساعت کاری و استهلاک بالای چیلر تزریق پلاستیک، باید قطعات اصلی آن شامل کندانسور، کندانسور، کمپرسور و اواپراتور مناسب این نوع کاربری بوده و امکان تعمیر را داشته باشند. ما در آبگین تهویه به صورت تخصصی روی تولید این محصول کار میکنیم. برای استعلام قیمت چیلر دستگاه تزریق پلاستیک، همین حالا با کارشناسان ما تماس بگیرید.

پرسشهای متداول

بله، در صورتی که با افزایش دما ظرفیت برودتی مورد نیاز جهت انجماد قطعات در داخل قالب افزایش مییابد.

بله، مواد مختلف دارای ظرفیت حرارتی متفاوتی میباشند و از این رو برای کاهش دمای مواد مختلف ظرفیتهای برودتی متفاوتی مورد نیاز است.

با افزایش دانسیته مواد تزریق شده در قالب، ظرفیت برودتی مورد نیاز جهت خنک کاری مواد افزایش مییابد.

بله، امکان کاهش دمای چیلر تا زیر صفر وجود دارد اما باید توجه داشت برای این کار میبایست سیال واسط از آب به اتیلن گلیکول (ضد یخ) تغییر یابد.

بسته به شرایط پروژه و اولویتهای کارفرما از هر دو نوع چیلر آب خنک و هوا خنک میتوان برای خنک کاری قالبهای تزریق پلاستیک استفاده نمود.

سلام وقتتون بخیر

برای ۳۰۰۰ تن دستگاه تزریق پلاستیک چند تن چیلر لازم است؟

بین 60 الی 70 تن تبرید فقط برای قالب های دستگاه تزریق پلاستیک

ممنون از تیم آبگین تهویه که در مشاوره و اشتراک گذارى اطلاعات تخصصى بسیار متعهد و عالى هستین.

ممنون از توجه شما

برای خنک کردن قالب و روغن دستگاه تزریق ۴۰۰ تنی چند تن چیلر کافی است؟

بسته به حساسیت قطعه و مقدار تزریق، یک دستگاه مینی چیلر بین 15 تا 20 تن نامی مورد نیاز است

استفاده کردیم .مفید بود با تشکر

باعث دلگرمی ماست

ممنون از اطلاعات مفیدتون

سپاس از توجهتون.