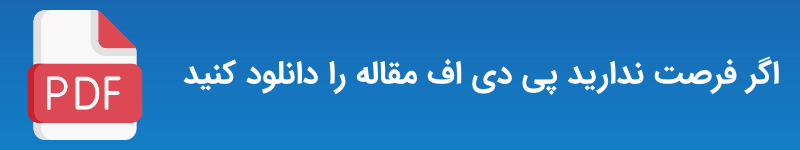

کمپرسور روتاری، توسط چرخش 360 درجهای تیغهها؛ عمل مکش و تراکم مبرد انجام میدهد. بدین ترتیب که وقتی گاز از دریچه ورودی وارد کمپرسور میشود، در اثر چرخش تیغهها و برخورد پرهها با گاز، آن را با فشار به سوی لوله دهش هدایت میکند.

کمپرسورهای روتاری نسبت به کمپرسورهای پیستونی مصرف برق کمتر و راندمان بیشتری دارند و صدا و لرزش آنها نیز بسیار کم است.

انواع کمپرسور روتاری

دو نوع کمپرسور روتاری وجود دارد.

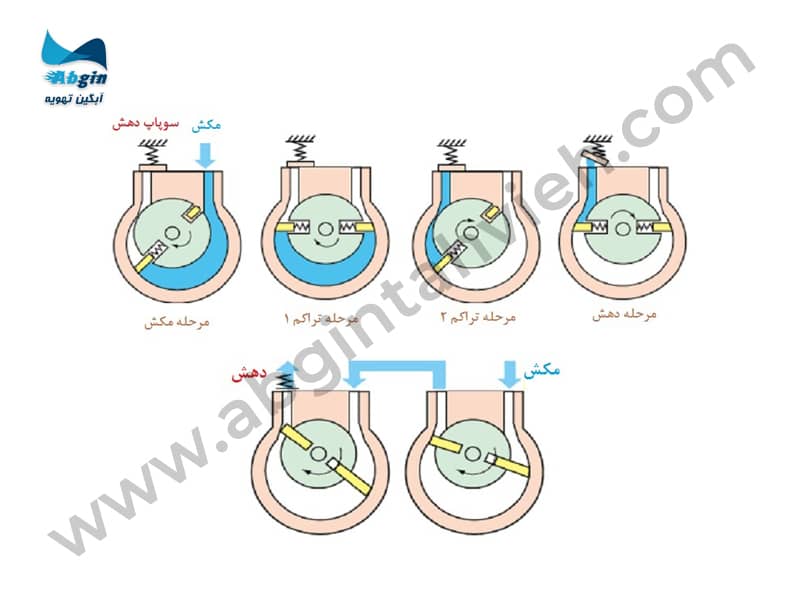

غلتکی که از یک غلتک و یک سیلندر تشکیل شده و محور با همان غلتک (روتور) بطور خارج از مرکز در داخل سیلندر میچرخد و یک تیغه به کمک متری قسمت مکش و رانش را جدا میکند.

نوع تیغهای که روتور و تیغهها هر دو میچرخند. روتور روی محور خودش میچرخد ولی سیلندر و غلتک هم محور نمیباشند و تیغهها به علت خاصیت گریز از مرکز در حال چرخش بوده و به بدنه سیلندر فشرده میشوند. تراکم در کمپرسورهای دورانی بر اساس کم شدن حجم بین سطح داخلی سیلندر، سطح خارجی روتور و تیغهها میباشد. کمپرسورهای روتاری نوع اول دارای قدرت برودتی کم و معمولاً فریونی بوده و در یخچالها بکار میرود.

کمپرسورهای روتاری بزرگ به کمپرسور فشار (پوستری) معروفند و در سیستمهای آمونیاکی دو مرحلهای مورد استفاده قرار میگیرند. در مقایسه با کمپرسورهای پیستونی دارای ابعاد کمتر و کار آنها متعادلتر است و نبودن سوپاپهای مکش و دهش باعث کم شدن تلفات هیدرولیکی در این نوع کمپرسورها میشود و این امر به خصوص در سرمای پایین بسیار مشهود است. کمپرسورهای روتاری خیلی کوچک فریونی بصورت هرمتیک (بسته) ساخته میشوند.

اجزاء اساسی کمپرسورهای روتاری سیلندر ثابت، پیستون یا روتور و تیغه (پره) متحرک است.

مزایای کمپرسور روتاری

بازدهی و راندمان بالاتر به علت کمتر بودن اتلاف شیر تخلیه و اتلاف ناشی از فضای کلیرانس پیستون.

ابعاد کوچکتر و نسبت وزن به ظرفیت پایینتر (حدود 40% سبکتر و کم حجمتر).

لرزش و صدای بسیار کمتر که این ویژگی کمپرسور روتاری آن را برای مصارف تهویه مسکونی و آپارتمانی بسیار مناسب کرده است.

قطعات کمتر نسبت به انواع دیگر کمپرسورهای برودتی.

قابلیت اطمینان بالاتر به علت نداشتن قطعاتی برای تبدیل حرکت دورانی به خطی.

جریان مداوم و خطی حرکت مبرد که به تعادل سیستم تهویه مطبوع تابستانی کمک زیادی میکند.

معایب کمپرسور روتاری

ظرفیت برودتی کمپرسور روتاری به دلیل ساختار آن پایین است و نمیتوان از آن در ظرفیتهای بالای برودتی استفاده کرد.

نداشتن قابلیت تعمیرات و تعویض قطعات معیوب.

از کمپرسورهای روتاری (Rotary Compressors) در فشارهای متوسط و حجم جابجای پایین مبرد استفاده میشود و برای سیستمهای برودتی زیر صفری پیشنهاد نمیشود.

ساختمان اجزاء کمپرسورهای روتاری

ساختمان تیغه

تیغهها ممکن است از آهن، فولاد، چدن، آلومینیوم یا ذغال ساخته شده باشند. لبه آنها صاف و صیقلی بوده و طول آنها باید اندازه ارتفاع سیلندر باشد.

ساختمان سیلندر

سیلندر کمپرسورهای روتاری از چدن درست میشود. سطح داخلی آن به دقت تراش داده شده و صیقلی میگردد. دریچه ورودی و خروجی روی جدار سیلندر تعبیه میشوند. بر روی صفحه انتهایی سوار و صفحه سوپاپ در خروجی دریچه تخلیه و حتیالامکان نزدیک به محفظه فشار سوار میشود. به وسیله چند پیچ سیلندر به بدنه محکم شده و چند خار سیلندر را در جای مناسب بر روی صفحه نگه میدارد.

ساختمان قسمت متحرک

قسمت متحرک در کمپرسورهای نوع تیغه متحرک جزئی از خود محور است. تیغهها در شکافهایی که برای نصب آنها تعبیه شده قرار میگیرند. امتداد تیغهها در شعاع محور است.

در کمپرسورهای نوع تیغه ثابت، قسمت متحرک شامل غلتکی است که دقیقاً با قسمت خارج از مرکز محور که جزئی از محور است چفت میشود. در بعضی از این نوع تیغه ثابت به برشی روی غلتک متصل شده که این امر باعث تماس بهتر پره با لنگ خارج از مرکز و آببندی خوب آن بوده و هم وسیله مؤثری جهت حرکت پره در شکاف میشود.

ساختمان میله (محور)

میله معمولاً از فولاد کوبیده شده یا فولاد با کربن متوسط ساخته شده و آب داده میشود. در کمپرسورهای باز، انتهای میله مخروطی است و در آن شیاری جهت نصب خار نگهدارنده چرخ طیار تعبیه شده است. میله باید کاملاً صاف و صیقلی باشد و با پوسته یاتاقان فاصلهای در حدود 0.012 میلی متر داشته باشد. انتهای محور بعضی از کمپرسورهای مستقیم یک قطعه اتصال قابل انعطاف دارد که غیر هم راستایی جزئی محور موتور و کمپرسور را خنثی میکند.

ساختمان سوپاپ

سوپاپ تخلیه بخار از آلیاژ فولاد کربن آب داده شده که خاصیت فنری پیدا کرده ساخته میشود. پاشنه سوپاپ معمولاً جزئی از یکی از صفحات سر سیلندر است و از همان جنس صفحه و باید به صفحه چسبیده و یا نزدیک باشد تا فضای مرده سرسیلندر کم باشد. بعضی از سوپاپها دارای فنر ظریفی هستند که بهتر بسته شدن دریچه و بیشتر باز شدن سوپاپ را در مواردی که کمپرسور روغن را از خود عبور میدهد، امکانپذیر میسازد.

کاسه نمد

کاسه نمد میل لنگ کمپرسورهای دورانی شبیه کمپرسورهای تناوبی بوده و معمولاً در طرف پرفشار بسته میشود. میله دارای برجستگی است که یک واشر حلقهای شیاردار لاستیکی به آن تکیه میکند و یک فنر حلقهای در شیار واشر قرار دارد که آن را به طرف خارج میفشارد تا از چرخش آن با میله جلوگیری کند. در بعضی از انواع یک کاسه نمد فانوسی با یک واشر زغالی یا لاستیکی در داخل فانوس به میل لنگ متصل میشود. این واشر زغالی یا لاستیکی به همراه میله میچرخد.

روغن کاری

در کمپرسورهای روتاری یک لایه نازک روغن در روی سیلندر در غلتک گردان و سطوح تیغهها باید باشد. روغن تحت تأثیر مکش از طریق یاتاقان اصلی داخل سیلندر وارد میشود و سطح روغن تا نیمه یاتاقان را میگیرد. در بیشتر کمپرسورهای روتاری روغنکاری تحت فشار انجام میپذیرد و برای این منظور از پمپ جداگانهای استفاده میشود و در بعضی دیگر از حرکت جلو عقب رفتن تیغه در شکافشان به عنـوان پمپ روغن استفاده میشود.

مبرد

نوع و کیفیت مبرد استفاده شده در کمپرسور تأثیر مهم و مستقیم در کیفیت عملکرد و طول عمر آن دارد.

کمپرسورهای اسکرال معمولاً برای کار با چند نوع مبرد طراحی و تولید میشوند. بعنوان مثال عمده کمپرسورهای روتاری امکان کار با مبردهای R22 و R134a و R407c را دارند برای شارژ هر یک از این مبردها میبایست روغن متناسب با آن نیز به کمپرسور شارژ شود.

باید توجه داشت در صورت تعویض مبرد میبایست روغن کمپرسور بطور کامل تخلیه شده و داخل کمپرسور توسط گاز R141b شستشو شود و سپس اقدام به شارژ مبرد شود.

باید توجه داشت نوع کمپرسورهای روتاری برای مبردهای با فشار بالا مانند R410a متفاوت میباشند و نمیتوان از این مدل کمپرسورها جهت مبردهای ذکر شده استفاده نمود.

روغن

یکی از مهمترین مواردی که در کارکرد و طول عمر کمپرسور مؤثر است نوع و کیفیت روغن کمپرسور میباشد.

استفاده از روغن با فرمولاسیون، دانسیته و حجم مناسب از مهمترین مواردی است که در هنگام راهاندازی کمپرسور میبایست به آن توجه داشت.

از مهمترین مواردی که در انتخاب روغن میبایست مورد توجه قرار گیرد سازگاری آن با نوع مبردی است که در سیستم در جریان میباشد.

در صورتی که نوع مبرد با نوع روغن سازگار نباشد میتواند پدپده عدم بازگشت روغن به کمپرسور رخ دهد و باعث بروز خسارات جبران ناپذیری به آن شود.

در گام بعدی میزان روغن موجود در کارتر کمپرسور بسیار حائز اهمیت است و مقدار آن نباید از حد تعیین شده کمتر باشد و در آخر استفاده از برندهای معتبر تولید کننده روغن خطر بروز مشکل در کمپرسور را کاهش میدهد.

انواع سوختگی کمپرسور

در کمپرسورهای نوع بسته و نیمه بسته سیلندر پیستونی الکتروموتور توسط گاز مبرد خنک میشود. همانطور که میدانید استاتور (سیم پیچ) در مسیر گاز قرار گرفته و هنگامی که گاز آلوده و اسیدی شود، بلافاصلـه عـایق روی سیم پیچ را خـورده و باعث اتصال کوتاه و در نهایت سوختن الکتروموتور خواهد شد. تحت این شرایط دو نوع سوختگی اتفاق خواهد افتاد.

سوختگی خفیف و نقطهای (Mild burnout)

سیم پیچ الکتروموتور کمپرسور اتصال کوتاه به وقوع پیوسته و کمپرسور از کار افتاده است. در اینگونه مواقع اگر اپراتور دستگاه سریعاً متوجه سوختگی شده و اقدام به توقف سیستم نماید امکان آلودگی کل مدار خیلی کم بوده و پس از تعویض سیم پیچ کمپرسور میتوان با تعویض فیلتر درایر و روغن کمپرسور دستگاه را مجدداً راه اندازی کرده و مورد بهره بـرداری قرار داد.

سوختگی شدید (Severe burnout)

بر اثر گرمای زیاد تقریباً بخش اعظم عایق سیم پیچ کمپرسور دچار سوختگی شدید گردیده که باعث آلودگی مدار تبرید و دستگاهها خواهد شد.

تعمیرات و نگهداری

موضوع تعمیرات و نگهداری کمپرسورهای برودتی بسیار مهم بوده و تأثیر مستقیمی بر روی کیفیت عملکرد و طول عمر آنها دارد.

در کمپرسورهای روتاری به دلیل اینکه از نوع نوع بسته هستند و امکان باز کردن کمپرسور و تعمیرات آن وجود ندارد.

بروز هرگونه خرابی در قسمت مکانیکال یا سیم پیچ کمپرسور بهره بردار را ملزم به تعویض کمپرسور مینماید.

از این رو دقت و توجه در موضوع نگهداری چیلرهای مجهز به کمپرسور اسکرال از اهمیت ویژهای برخوردار است.

در جدول زیر به مواردی که میبایست در طول کارکرد کمپرسور به آن توجه شود اشاره شده است:

| ردیف | موارد مهم |

|---|---|

| 1 | کنترل جریان نامی کمپرسور |

| 2 | کنترل مقدار مبرد در سیستم در حین کار |

| 3 | کنترل میزان روغن موجود در کارتر کمپرسور در حین کار |

| 4 | کنترل دمای قسمت سیم پیچ |

| 5 | کنترل دمای مکش و دهش کمپرسور |

| 6 | کنترل فشار مکش و دهش کمپرسور |

| 7 | کنترل صدا و لرزش کمپرسور |

| 8 | کنترل پیچهای پایه کمپرسور |

| 9 | کنترل نشت روغن در اتصالات |

| 10 | کنترل فیلتر روغن |

| 11 | کنترل ترمیستور کمپرسور |

| 12 | کنترل عملکرد اویل پمپ |

ضریب عملکرد

در بین کمپرسورهای برودتی ضریب عملکرد کمپرسور روتاری بسیار نزدی به کمپرسورهای اسکرال است و مقدار نسبتاً بالایی است.

ضریب عملکرد کمپرسورهای روتاری بیش از 3 است و گاها تا عدد 4 نیز میرسد.

این مزیت کمپرسور روتاری استفاده از آنها را در ساخت مینی چیلرها و داکت اسپیلتها به شدت افزایش داده است که علت آن مصرف پایین برق و تولید برودت بالا میباشد.

بطور کلی کمپرسورهای نوع روتاری دارای ضریب عملکرد بالا و مصرف برق پایینی هستند و سطح صدا و لرزش آنها در هنگام کار بسیار کمتر از انواع دیگر کمپرسور میباشد.

از این نوع کمپرسورها به طور گستردهای در ساخت مینی چیلرها و داکت اسپیلتها استفاده میشود.

تنها عیب این نوع کمپرسور بسته بودن آن است که امکان تعمیر را از آن میگیرد.

به دلیل اینکه ظرفیت و توان کمپرسور روتاری پایین است. این نوع کمپرسورها معمولاً به صورت تک فاز تولید میشوند.

پرسشهای متداول

بله، در صورتیکه توان برودتی آنها یکسان باشد این امکان وجود دارد.

بله، از کمپرسورهای روتاری هم در ساخت داکت اسپیلتها استفاده میشود.

ضریب عملکرد هر دو بسیار نزدیک به هم است و میتوان گفت نهایتاً ضریب عملکرد کمپرسور اسکرال بیشتر است.

در بازار تبرید ایران عمدتاً نوع تکفاز آن موجود میباشد.

خیر، به دلیل ساختار تراکم و فشار پایین روغن در این نوع کمپرسور نمیتوان از آن در سیستمهای زیر صفری استفاده نمود.